来源于:轧钢之家

2020年,中国钢铁产量位居全球第一,为10.65亿吨,同比增长6.5%,市占率由2019年53.3%上升到2020年的57.1%,这一数字远超排名第二的印度(2020年产量为1.03亿吨,同比下降10.6%,占全球钢铁总产量的5.46%)和居第三的日本(产量为8320万吨,同比下降16.2%,占全球钢铁产量的4.92%)。

中国人“钢少”只能靠“气多”的日子,早已一去不复返了。

然而,新的考验接踵而至。

2020年,国内铁矿石进口量高达11.7亿吨,占全球铁矿石总产量22.21亿吨的52.7%。疫情后的铁矿石价格一路飞涨,从2020年一季度的90美元/吨左右,飙升到目前的约200美元/吨,涨幅超过120%。

症结在于,中国钢铁行业仍然“大而不强”,全球占比高达57%的钢铁产能,没有真正联合起来。

2020年,中国前10位钢铁企业行业集中度(CR10)仅为39.2%,这一水平远低于日本、美国、韩国、俄罗斯、印度等其他主要产钢国。这带来三个主要痛点:

1、产能过剩,供需失衡:钢铁行业2013年-2018年间生产线项目的国度投资导致钢铁产能的集中释放,导致行业内产能过剩;同时,钢铁行业缺乏标准供需信息配置导致钢铁厂商无法快速识别市场需求,出现供需失衡现象。

2、生产流程复杂,产能调整反应慢:钢铁产品生产包含炼铁、炼钢与轧钢三个环节,其中各环节涉及多个生产系统、工业控制系统与供应链层级,具备流程复杂、体系庞大等特点,存在资源浪费及产能受限的情况。

3、缺乏数据标准,难以统筹发展:钢铁工厂设备种类和应用场景繁多,各类工业环境及设备具备不同的数据后台,且在生产过程中产生的大量设备管理、市场运行、产品生产等数据格式差异较大,导致钢铁企业间数据难以兼容,从而影响产品的信息化联动,制约行业发展。

面对通过资本高效统筹、资源掌控力极强的澳大利亚、巴西“四大矿山”,无法高效联合的中国钢铁行业只能无奈“内卷”。

国家对症下药,工信部即将发布的《关于推动钢铁工业高质量发展的指导意见》提出目标:

1、“十四五”期间(到2025年)钢铁行业集中度CR5/CR10分别要达到40%/60%;

2、在不锈钢、特殊钢、无缝钢管、铸管等细分领域培育1-2家世界级专业化引领型企业。

目标明确,如何执行?

如何让全球57%的钢铁产能真正联合起来?如何借助5G等新基建和数字化、智能化大潮,实现钢铁行业的转型升级,变得“又大又强”?我们有哪些比较优势,又面临哪些困难?带着这些问题,观察者网近日走访了宝物集团宝山基地,与钢铁和通信行业的技术专家进行深入交流。

行政+资本,加速行业整合

资料显示,钢铁行业的整合从2015年供给侧结构性改革就已开始,从国企和民企两个方向同时进行。

国企方向,主要是宝武集团的整合之路。今天的宝武集团,已经是一个年产量1.5亿吨,占全球粗钢产量(以2020年产量18.64亿吨计)的8%,而这个钢铁巨无霸是在过去的短短5年内组合完成的。

宝钢股份运行中心(宝钢供图)

2016年,宝钢集团和武钢集团合并成立号称“中国神钢”的宝武集团,宝钢也因此升级了自身的整合基因。2019年,安徽省国资委向宝武无偿划转其持有的马钢集团51%股权,宝武合并马钢集团;2020年,山西国资运营公司向宝武无偿划转持有的公司控股股东太钢集团51%股权,宝武合并太钢集团。

随后,宝武先后托管中钢集团、成为重庆钢铁实际控制人,年产钢量突破1亿吨。今年合并昆钢控股、山钢集团后,使宝武集团粗钢产能逼近1.5亿吨,约占全国产能的14.2%,进一步坐稳粗钢产量世界第一的位置。

民企方向,以建龙、德龙、敬业、方大、沙钢等经营状况较好的民营钢企正在整合其他民企,或经营状况已明显陷入困境的国企。建龙集团2020年旗下共有14家钢厂,合计钢产量达3647万吨,旗下的山西建龙、北满建龙等多家钢厂均是并购而来,2021年又托管了邢台钢铁。德龙通过参与渤海钢铁破产重整,一跃成为3000万吨量级的钢铁集团。敬业集团在海外收购了英国钢铁,国内通过并购在内蒙古、广东和云南也有产能布局,合计产能已跨越2000万吨。

行业媒体《中国冶金报》认为,自2015年供给侧结构性改革以来,宝武集团的整合大体上将经营状况较好的国企整合到一端,另一端是经营状况较好的民营企业整合其他民企和破产重整的钢企,效率提升明显。中国钢铁业兼并整合水面下的要素已准备充分,钢铁行业有质量的兼并整合的“微笑曲线”已经出现。

物理整合,还是化学反应?

“宝武的整合是只求物理上的把不同地方的工厂结合到一起,还是要让它们产生化学反应?”谈及宝武整合,宝钢股份智慧制造推进办公室副主任邹玉贤接受采访时,反问了这么一个问题,“如果说用传统方式,用行政或资本力量合成一个公司,我们可以做,也正在做,但是整合后内部怎么协调,如何完成融合,把整合前参差不齐的业务能力提高到同一个水平?这就要靠智能制造”。

宝钢股份智慧制造推进办公室副主任邹玉贤(宝钢供图)

邹玉贤介绍,宝钢把武钢吸收进来以后,宝钢的智能化系统和装备就推广到武钢,比如,取向硅钢一个明显例子,武钢的取向硅钢曾经有一段时间成材率较低、制造成本偏高,使得整体效益受到影响。现在我们加大跨基地数据融合力度,实现产销研实体化、基地一体化运作。青山基地取向硅钢制造能力快速提升,成本下降,效益显著上升。

硅钢是含硅量0.5%~6.5%的钢铁材料,也是国民经济的关键基础功能材料。硅钢可分为取向硅钢和无取向硅钢两大类,涉及发电、送电、用电等电力全生命周期各个环节。广泛运用于制造各种电气设备,新能源车的驱动电机、特高压输电网的变压器等。

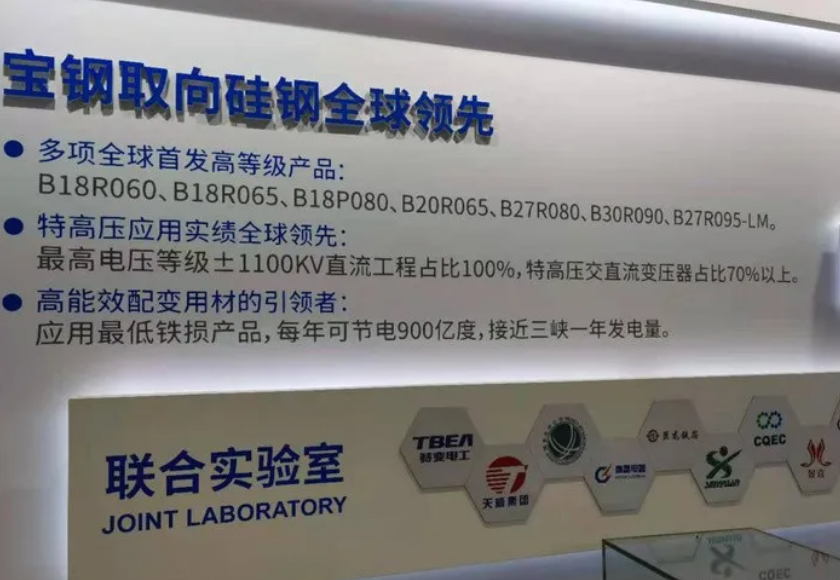

取向硅钢制造技术高度复杂,高端取向硅钢代表一国钢铁制造业的综合技术水平。我国取向硅钢技术也曾被人“卡脖子”,2008年,宝钢股份“十年磨一剑”,自主研发成功了低温高磁感取向硅钢制造技术并实现产业化,打破了国外产品在特高压电力变压器上的垄断地位。2020年,宝钢自主开发的0.18毫米规格055等级(B18R055)极低铁损取向硅钢全球首发,成为目前世界上损耗最低的取向硅钢。

宝钢展示区:全球领先的0.18毫米规格060等级(B18R060)极低铁损取向硅钢(观察者网图)

观察者网探访宝钢“硅钢部第四智慧工厂”看到,整个工厂实现了无人化,硅钢事业部党群工作部部长汤洪博在现场介绍,工厂取消了现场操作室,这在全球绝对领先。通过智慧链接,应用大量数字化、网络化、智能化技术,生产运行由原先的“机旁散点”式作业变革为“集中操作+异常干预”的新形态。

汤洪博进一步介绍,如今,智慧决策系统运用大数据+人工智能,将原先依赖大量工程师摸索、传承、改进的复杂工艺精确固化和自动优化,这又是一个大的跨越。

“我们不会放过任何一个探索和使用最高精尖技术的机会”,邹玉贤告诉观察者网,“但同时应该看到,对钢铁行业的改造,更多更具决定性的,还是存量优化上的比拼,这是行业特点决定的。”

钢铁行业的大型设备,很多都是要打地基才能建造的,邹玉贤说道,一般一台大型设备可能要用四五十年甚至更久,一套装备不用到10年,我们一般不会考虑去做改造,推倒重来的概率很低,投资也很大。特别是今天,中国的钢铁产能已经达到了全球的50%以上,国家已经提出去产能目标,所以再上新产能的空间更小,必须更多考虑存量优化,让既有的装备不断数字化和智慧化升级。

同时,不仅是智慧制造层面,在资源整合后的集团层面,我们也正在基于大数据中心的建设,实现组织管理的优化。邹玉贤仍然以硅钢部为例介绍:通过建立在大数据中心基础上的智慧决策中心,硅钢部在组织架构上实现了由“厂部→分厂→作业区→班组”这种传统的科层制结构向“一个智慧决策中心+N个智慧工厂”网络型结构转型。将来硅钢事业部计划建设多个智慧工厂,不仅在(上海)宝山,而且还有在(武汉)青山,真正做到对远在千里之外的工厂实现近在咫尺的管理。